Che cosa sta cercando?

Che cosa sta cercando?

Progettato specificamente per le betoniere a doppio albero della serie SICOMA MSO, il nostro rivestimento di flusso migliorato combina principi idrodinamici avanzati con una resistenza all'usura superiore per ottimizzare l'efficienza di miscelazione nelle operazioni di lotti da piccoli a medi (capacità da 0,5 m³ a 1,5 m³).

Marca:

SICOMAOrdine (MOQ):

1000kgStock di merci:

1000Pagamento:

T/T, L/C, Paypal, Western UnionPrezzo di mercato:

$2Prezzo:

$22/1000kgFascia di prezzo:

5000 - 10000/$20Fascia di prezzo:

1000 - 5000/$21Origine del prodotto:

AnhuiColore:

CustomizedPorta di spedizione:

ShanghaiTempi di consegna:

15-30days| Descrizione: |

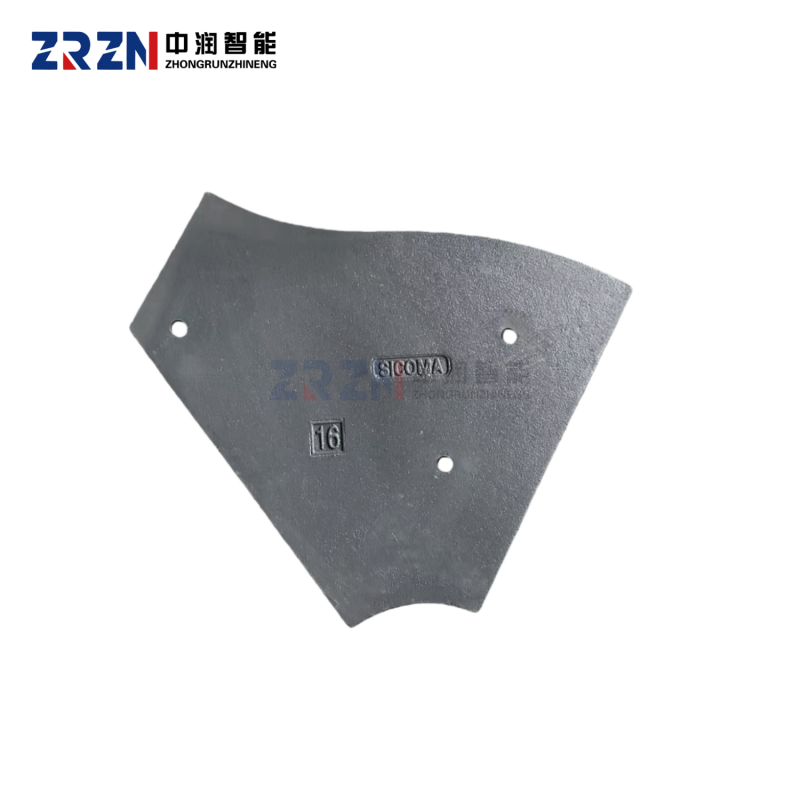

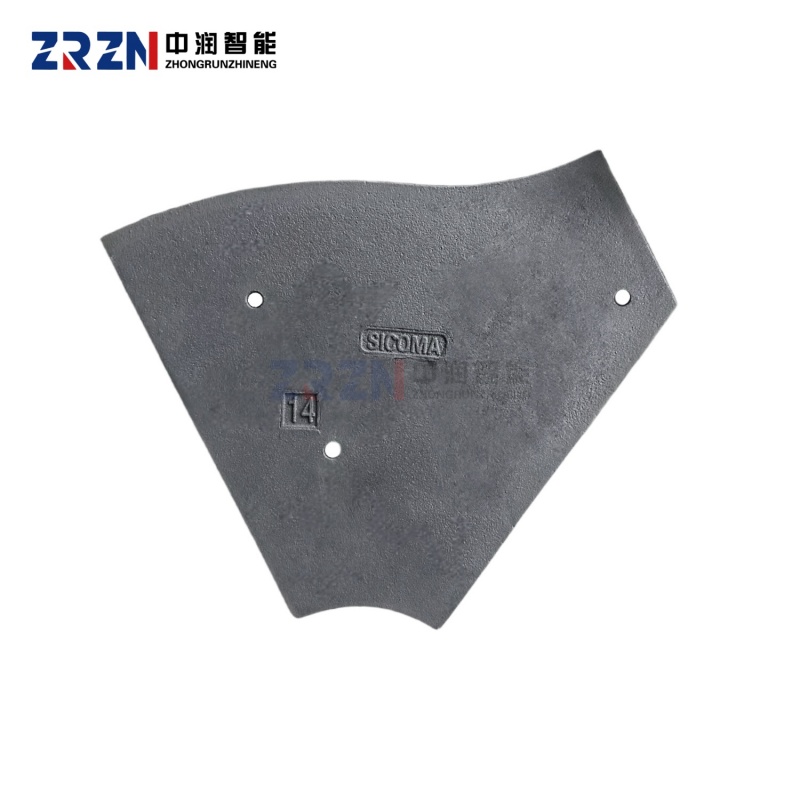

Progettata specificamente per le betoniere a doppio albero forzato della serie SICOMA MSO, rinomate per la loro intensa azione di miscelazione a vortice spaziale, la nostra lama ad alto contenuto di cromo ottimizzata per vortici è progettata per massimizzare l'omogeneità di miscelazione e la durata in operazioni di produzione di lotti da piccoli a medi. La serie SICOMA MSO è un miscelatore fisso e indipendente, ideale per impianti mobili, con capacità che vanno da 0,5 m³ a 1,5 m³ (o da 500 l a 1500 l). La nostra lama è realizzata con precisione per completare questo design efficiente, realizzata secondo processi certificati ISO 9001 che utilizzano tecnologie avanzate di fusione a schiuma persa (EPC) e stampaggio verticale senza staffa. Ciò garantisce una densità del materiale superiore al 99,8%, eliminando le microporosità e creando un componente con l'integrità strutturale necessaria per resistere alle severe condizioni abrasive della miscelazione di aggregati fino a 80 mm di dimensioni.

La lama è realizzata in una lega proprietaria ad alto contenuto di cromo, in linea con gli standard del settore per i componenti antiusura ad alte prestazioni, con una durezza compresa tra 52 e 62 HRC e una durata utile superiore a 200.000 metri cubi di calcestruzzo. La nostra formulazione supera questi limiti, con un contenuto di cromo del 28-32% arricchito con molibdeno e nichel. Raffinato nei nostri forni a induzione a media frequenza, questo crea una rete di carburi di qualità superiore (struttura metallografica di M+M7C3+M23C6) per una superficie temprata di 58-63 HRC. È stato dimostrato che questa scienza dei materiali offre una resistenza alla trazione superiore a 380 N/mm² e un'eccezionale resistenza agli urti, garantendo che la lama resista ai carichi dinamici delle "spirali inverse e dirette" dell'MSO, che creano un campo di taglio uniforme per una miscelazione efficiente. Verifiche indipendenti confermano che queste lame prolungano la durata utile di oltre il 50%, gestendo in modo affidabile oltre 300.000 metri cubi di calcestruzzo.

La geometria della pala non è solo durevole, ma anche progettata in modo intelligente. Il suo profilo è ottimizzato tramite fluidodinamica computazionale (CFD) per migliorare il movimento vorticoso intrinseco del miscelatore, favorendo una miscelazione più rapida e omogenea in soli 30 secondi e riducendo il consumo energetico. Ogni pala è lavorata con precisione con una tolleranza di ±0,15 mm per una perfetta sostituzione con modelli come MSO1500/1000 o MSO2250/1500, garantendo un'integrazione perfetta e mantenendo l'integrità del sistema di tenuta multistrato dell'estremità dell'albero. Supportata dal nostro supporto per la gestione digitale del ciclo di vita, questa pala rappresenta l'aggiornamento definitivo per gli operatori di MSO SICOMA che mirano a ridurre i tempi di fermo, i costi energetici e ottenere un ritorno sull'investimento superiore grazie alla maggiore durata dei componenti e a una qualità di miscelazione costante.

| Caratteristiche e vantaggi |

Lega di cromo avanzata : La composizione ad alto contenuto di cromo con additivi di molibdeno/vanadio garantisce una durezza di 57-65 HRC e una resistenza all'abrasione superiore.

Durata di servizio estesa : Testate in modo indipendente per resistere a oltre 300.000 metri cubi di miscelazione del calcestruzzo, offrono una durata superiore del 40% rispetto alle lame standard.

Design della superficie anti-adesione : Progettate specificamente per gestire l'usura abrasiva e lo stress meccanico del funzionamento continuo nei miscelatori forzati a doppio albero, superano notevolmente le prestazioni delle lame standard in termini di durata e costo per metro cubo.

Certificazione completa : Produzione certificata ISO 9001, ISO 45001, ISO14001 con completa tracciabilità dei materiali e supporto alla documentazione tecnica.

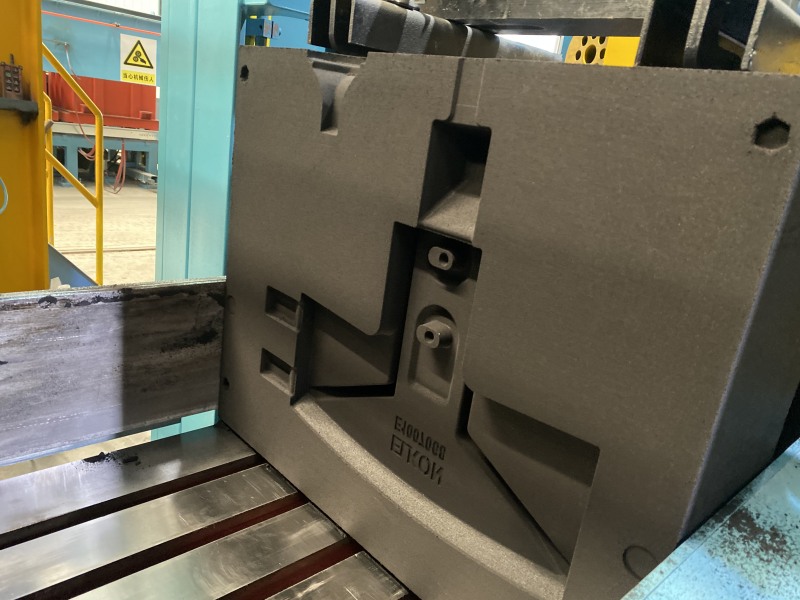

| Capacità della linea di produzione |

1、Linea di stampaggio verticale senza fiasca: Consente una produzione ad alta velocità e in grandi lotti con variazioni dimensionali minime.

2、 Colata a schiuma persa: Offre geometrie complesse e superfici lisce per un montaggio preciso.

3、 Forno a induzione a media frequenza: Garantisce la fusione uniforme delle leghe ad alto contenuto di cromo (contenuto di Cr 15-32%).

| Parametri del prodotto: |

| numero di modello |

resistenza alla trazione

σb/Mpa |

resistenza alla trazione

0,2/Mpa |

allungamento(%) | Per tua informazione | ||

| nuovo numero di modello | uguale al vecchio numero di modello | valore minimo | valore minimo | valore minimo |

HBS

Durezza Brinell (BHS) |

struttura metallografica principale |

| QT400-18 | QT40-17 | 400 | 250 | 18 | 130-180 | ferrito |

| QT400-15 | - | 400 | 250 | 15 | 130-180 | ferrito |

| QT450-10 | QT42-10 | 450 | 310 | 10 | 160-210 | ferrito |

| QT500-7 | QT50-5 | 500 | 320 | 7 | 170-230 | ferrite+perlite |

| QT600-3 | QT60-2 | 600 | 370 | 3 | 190-270 | perlite+ferritola |

| QT700-2 | QT70-2 | 700 | 420 | 2 | 225-305 | perlite |

| QT800-2 | QT80-2 | 800 | 480 | 2 | 245-335 | struttura perliteo temperata |

| QT900-2 | - | 900 | 600 | 2 | 280-360 | bainite o martensite temprata |

| Composizione chimica (frazione di massa) (%) | |||||||||

| C | Sì | Mn | Cr | Mo | Ni | Cu | S | P | |

| KmTBN14Cr2-DT | 2.4~3.0 | ≤0,8 | ≤2.0 | 1,5-3,0 | ≤1.0 | 3.3~5.0 | - | ≤0,10 | ≤0,15 |

| KmTBN14Cr2-GT | 3.0~3.6 | ≤0,8 | ≤2.0 | 1,5-3,0 | ≤1.0 | 3.3~5.0 | - | ≤0,15 | ≤0,15 |

| KmTBCr9Ni5 | 2,5~3,6 | ≤2.0 | ≤2.0 | 7.0-11.0 | ≤1.0 | 4.5~7.0 | - | ≤0,15 | ≤0,15 |

| KmTBCr2 | 2.1~3.6 | ≤12 | ≤2.0 | 1,5~3,0 | ≤1.0 | ≤1.0 | ≤1,2 | ≤0,10 | ≤0,15 |

| KmTBCr8 | 2.1~3.2 | 1,5~2,2 | ≤2.0 | 7.0~11,0 | ≤1,5 | ≤1.0 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmlBCr12 | 2.0~3.3 | ≤1,5 | ≤2.0 | 11.0~14.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr15Mo | 2.0~3.3 | ≤1,2 | ≤2.0 | 14.0~18.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr20Mo | 2.0~3.3 | ≤1,2 | ≤2.0 | 18.0~23.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr26 | 2.0~3.3 | ≤1,2 | ≤2.0 | 23.0~30.0 | ≤3.0 | ≤2,5 | ≤2.0 | ≤0,06 | ≤0,1 |

|

numero di modello |

uguale al vecchio numero di modello |

Composizione chimica (frazione di massa) (%) |

Elemento residuo |

||||

| C≤ | Si≤ | Mn≤ | S≤ | P≤ | |||

| ZG200-400 | 2G15 | 0,20 | 0,50 | 0,80 | 0,04 | 0,04 | Cr ≤ 0,35, Ni ≤ 0,30, Mo ≤ 0,20, Cu ≤ 0,30, v ≤ 0,05; ma Cr+Ni+Mo+Cu+v ≤ 1,00 |

| ZG230-450 | ZG25 | 0,30 | 0,50 | 0,90 | 0,04 | 0,04 | Cr ≤ 0,35, Ni ≤ 0,30, Mo ≤ 0,20, Cu ≤ 0,30, v ≤ 0,05; ma Cr+Ni+Mo+Cu+v ≤ 1,00 |

| ZG270-500 | ZG35 | 0,40 | 0,50 | 0,90 | 0,04 | 0,04 | Cr ≤ 0,35, Ni ≤ 0,30, Mo ≤ 0,20, Cu ≤ 0,30, v ≤ 0,05; ma Cr+Ni+Mo+Cu+v ≤ 1,00 |

| ZG310-570 | 2G45 | 0,50 | 0,60 | 0,90 | 0,04 | 0,04 | Cr ≤ 0,35, Ni ≤ 0,30, Mo ≤ 0,20, Cu ≤ 0,30, v ≤ 0,05; ma Cr+Ni+Mo+Cu+v ≤ 1,00 |

| ZG340-640 | ZG55 | 0,60 | 0,60 | 0,90 | 0,04 | 0,04 | Cr ≤ 0,35, Ni ≤ 0,30, Mo ≤ 0,20, Cu ≤ 0,30, v ≤ 0,05; ma Cr+Ni+Mo+Cu+v ≤ 1,00 |

| Confezione & Spedizione |

| Domande frequenti |

1.

D: Potresti in

presentarti

la natura dell'attività della tua azienda e le qualifiche produttive?

UN:

R: Siamo un produttore professionale specializzato in componenti in lega ad alta resistenza all'usura. I nostri impianti interni di fusione e lavorazione garantiscono il pieno controllo su qualità, costi e tempi di consegna.

2 . Q: Come posso effettuare un ordine?

R: Condividi semplicemente le tue esigenze via e-mail o tramite il nostro sistema online. Prepareremo tempestivamente una fattura proforma (PI) con prezzi dettagliati e termini di consegna per la tua conferma.

3.

D: Quali sistemi di materiali di base utilizzate?

R: Utilizziamo materiali ingegnerizzati come ghisa ad alto tenore di cromo, ghisa duttile, acciaio fuso e acciaio legato. La selezione dei materiali è scientificamente ottimizzata in base a specifiche condizioni operative e requisiti prestazionali.

4.

D: Quali metodi di pagamento supportate?

A: Accettiamo metodi di pagamento per il commercio internazionale, tra cui T/T

E

L/C. È possibile negoziare condizioni di pagamento flessibili per partner strategici a lungo termine.

5.

D: Offrite servizi di branding personalizzati?

R: Sì, forniamo soluzioni di personalizzazione end-to-end che spaziano dalla progettazione industriale allo sviluppo di stampi e alla marcatura dei prodotti.

6.

D: Come funziona il vostro sistema di garanzia della qualità?

R: La nostra struttura è dotata di apparecchiature di ispezione di livello professionale e di un protocollo di verifica in tre fasi:

Ispezione del materiale in entrata

;

Validazione della qualità del processo specifico per lotto

;

Certificazione pre-spedizione

.

Tag :